CASE

2021.07.10

複雑形状の金属へのプラズマ処理事例

平面の四隅や切削面のエッジ・バリ、針の先端にプラズマ処理する場合、一般的な大気圧プラズマ技術(例えばコロナ放電やアーク放電)では、リークしたり、電解が集中することにより発熱し変形するため、困難でした。

また、放電痕が生じるため、鏡面加工などの外観を低下させるなどの問題がありました。

弊社の大気圧プラズマ技術では、金属や導電性の素材表面であっても、放電損傷を与えることなくプラズマ処理可能です。

刃物や針の先端・エッジなど、電解が集中しやすい場所も、変形することなくプラズマ処理可能です。

▼写真.注射針の先端にプラズマを照射する様子

▼写真.釣鉤の先端にプラズマを照射する様子

▼写真.プラズマを照射した金属針先端のSEM(電子顕微鏡)画像

また、大気圧プラズマを自在に生成するノウハウにより、複雑な形状の物体に対しても有効・効率的なオーダーメードなプラズマ処理をご提案することが可能です。

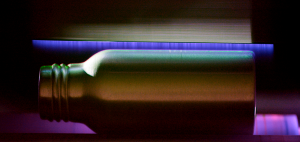

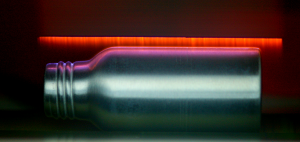

下の写真は、金属製スプレーボトルの表面をプラズマ処理した事例です。(関連リンク.プレスリリース)

▼写真.金属性スプレーボトルの処理事例1

▼写真.アルミニウム製スプレーボトルの処理事例2

また、処理対象物に放電損傷を与えないダメージフリーの特徴を利用して、精密電子機器にプラズマ照射することも可能です。

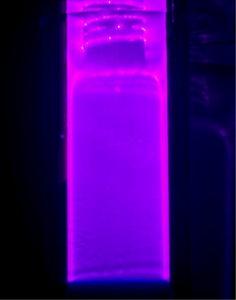

▼写真.iphoneにプラズマ処理する様子

弊社の繊維処理技術を応用すれば、金属や導電性繊維などの導電体にも大気圧プラズマを連続処理することができます。

金属線材や炭素繊維をはじめ、ウエラブルデバイス用の導電性テキスタイルなどの長尺物を、高速かつ効率的にプラズマ処理することが可能です。

▼写真.銅線の大気圧プラズマ連続処理の様子